- Solutions systèmes

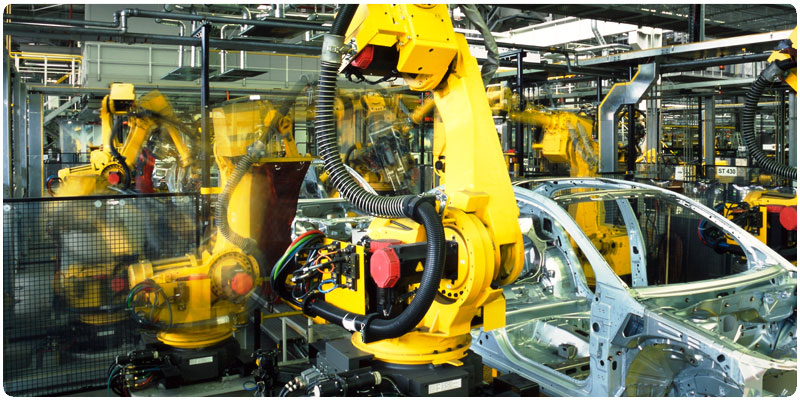

- Automobile

- Bains turcs et centres de bien-être

- Bureaux

- Centre opérationnel à distance

- Centres commerciaux

- Climatisation dans les applications commerciales

- Commerces de proximité

- Data Center

- Hypermarché

- Hôpitaux et Blocs opératoires

- Hôtels

- Industrie agroalimentaire

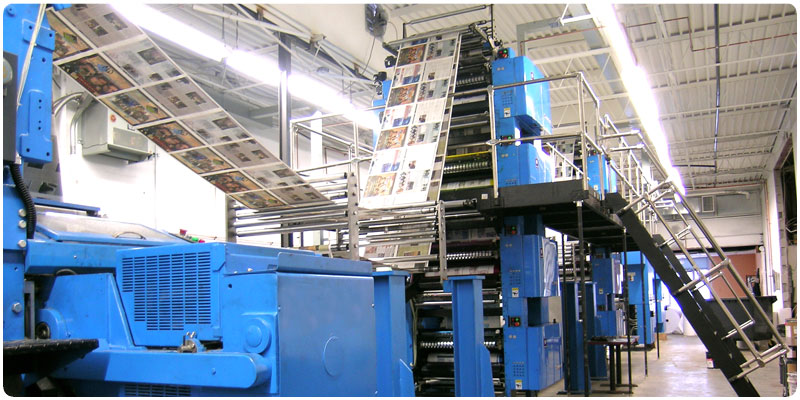

- Industrie de l'imprimerie

- Industrie du tabac

- Industrie et processus

- Industrie pharmaceutique

- Industrie plastique

- Industrie textile

- Industrie vinicole

- Industrie électronique et haute technologie

- La culture de champignons

- Moulage sous pression

- Musées et bibliothèques

- Peinture et revêtement

- Production de pain et de biscottes

- Rafraîchissement par évaporation pour chillers et drycoolers

- Rafraîchissement par évaporation pour CTA

- Restauration

- Résidentiel

- Salles blanches

- Wood industry

- Contrôle des unités

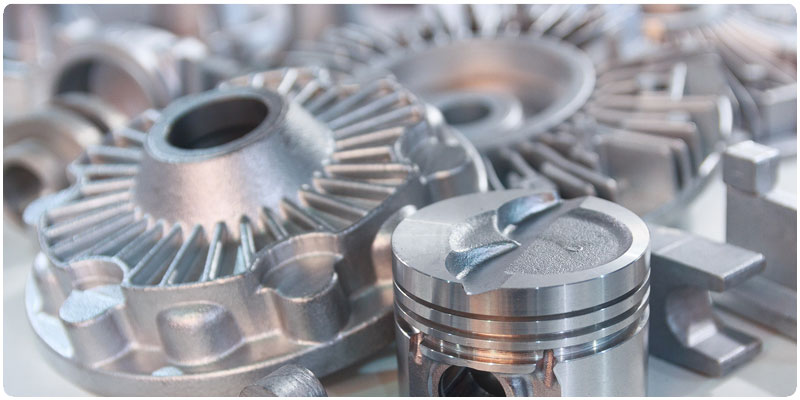

Moulage sous pression

-

Caractéristiques générales

Le moulage sous pression est un processus de fabrication qui peut produire des pièces métalliques à l'aide de moules réutilisables, appelés matrices. Le procédé de coulée sous pression implique l'utilisation d'un four, d'un métal, d'une machine de coulée sous pression, d'une matrice et de tout l'équipement auxiliaire pour les maintenir à la bonne température. Le métal, typiquement un alliage non ferreux tel que l'aluminium ou le zinc ou le cuivre ou le magnésium, est fondu dans le four et ensuite injecté dans les matrices dans la machine de coulée sous pression. Au début du cycle, les matrices nécessitent un chauffage à la température optimale pour le processus de coulée, typiquement autour de 200ºC.

A mesure que le processus se déroule, les alliages fondus à des températures allant jusqu'à 700 ° C chauffent la matrice.

Si la température de la matrice n'est pas appropriée, à la fois au chauffage initial et après la phase de refroidissement de la filière, des problèmes tels que rupture, endommagement ou mauvais fonctionnement de la filière et du produit fini peuvent être provoqués.

Afin de maintenir la matrice toujours à bonne température, plusieurs unités de contrôle de température (TCU) sont utilisées.

-

Découvrez les produits rattachés

-

0 to 5 V ratiometric - SPKT*R* NA

-

1tool

-

4 to 20 mA - SPKT*C*

-

boss one

-

c.pCO

-

c.pCO mini

-

Capteurs de pression Ratiométrique - SPKT * P0

-

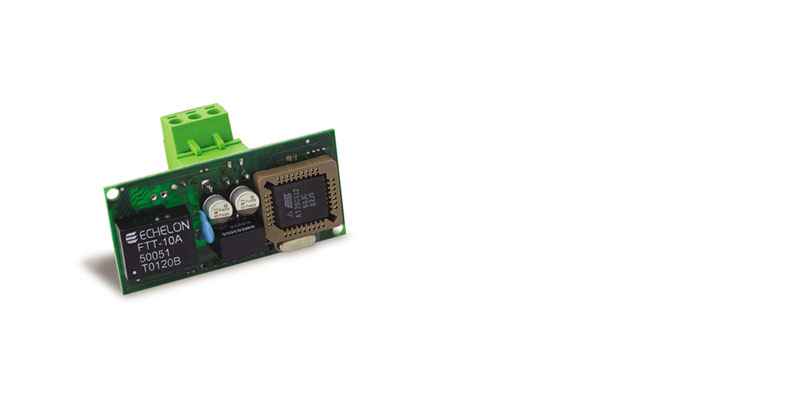

Carte LONWORKS NA

-

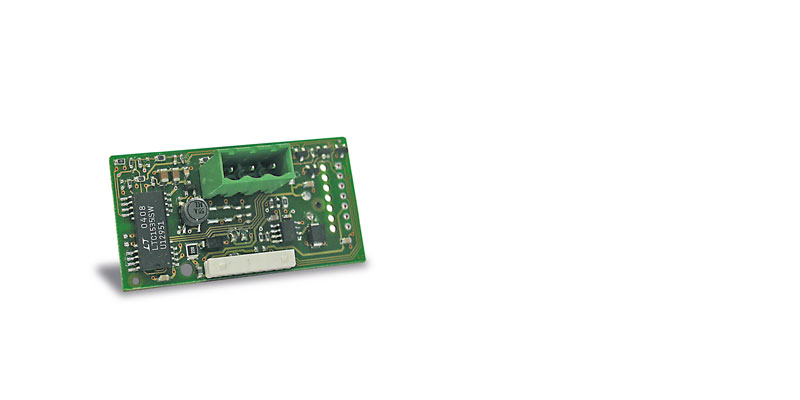

Carte pCONet SE

-

Carte pCOWeb SE

-

Carte RS485

-

chillBooster

-

Clima

-

Cloudgate

-

Contrôleur d'ordre de phase (RSF)

-

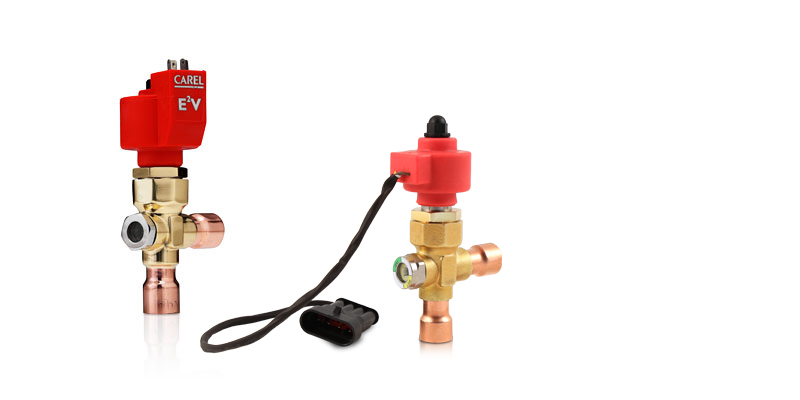

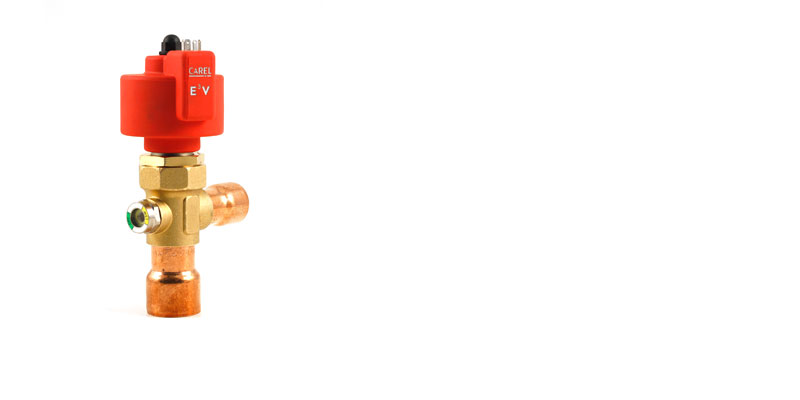

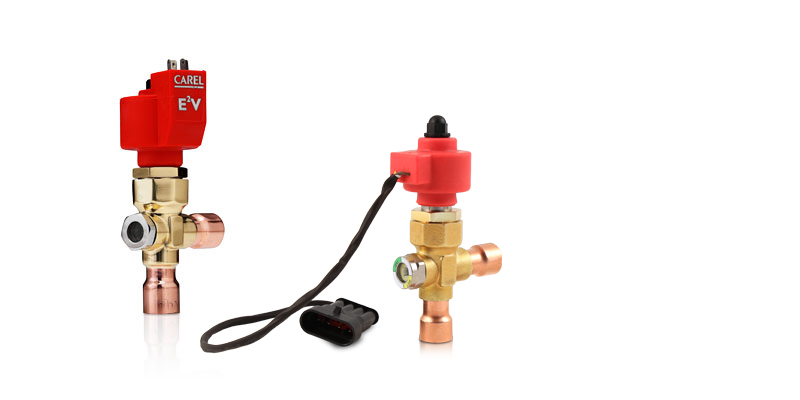

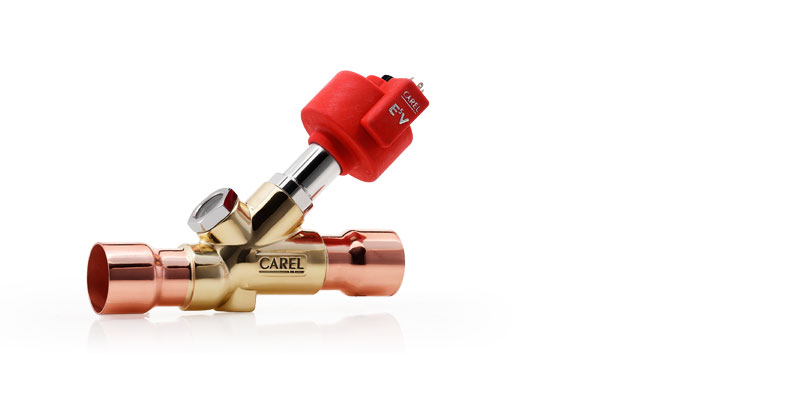

E2V - Z (démontable)

-

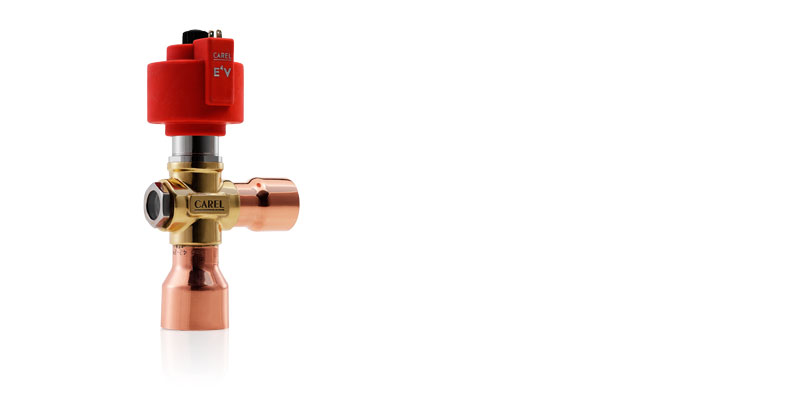

E2V fully welded

-

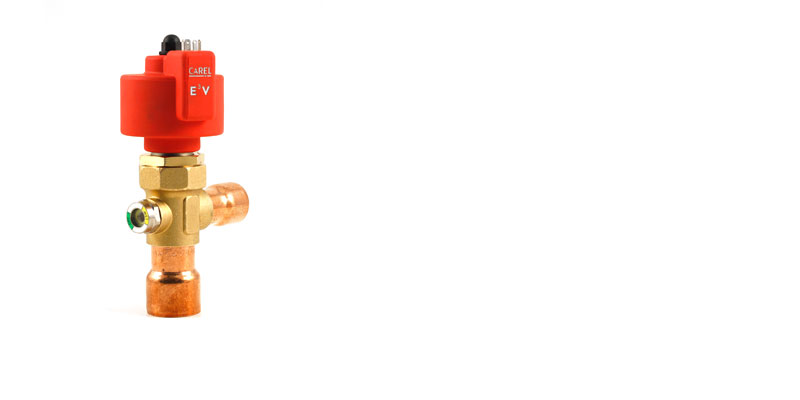

E3V - B (hermétique)

-

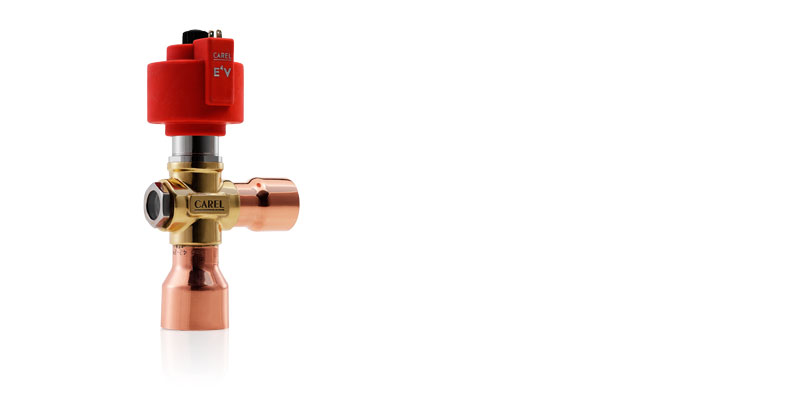

E3V - S (démontable)

-

E4V

-

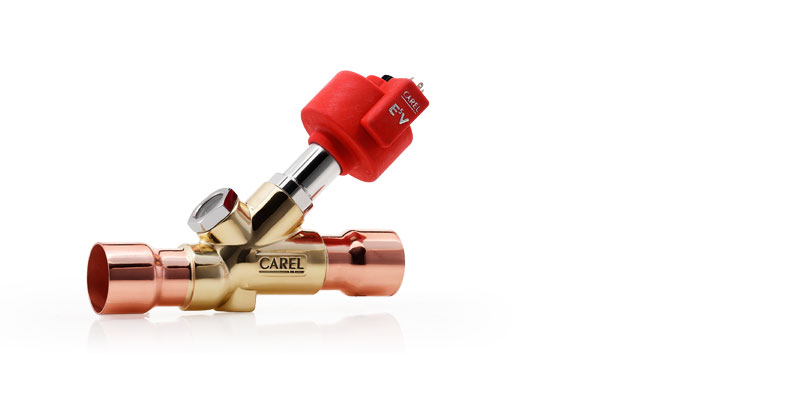

E5V

-

E6V

-

E7V

-

easy way

-

EVD Evolution Twin

-

GATEWAY Bluetooth pour applis

-

GLD Small

-

ir33 universel

-

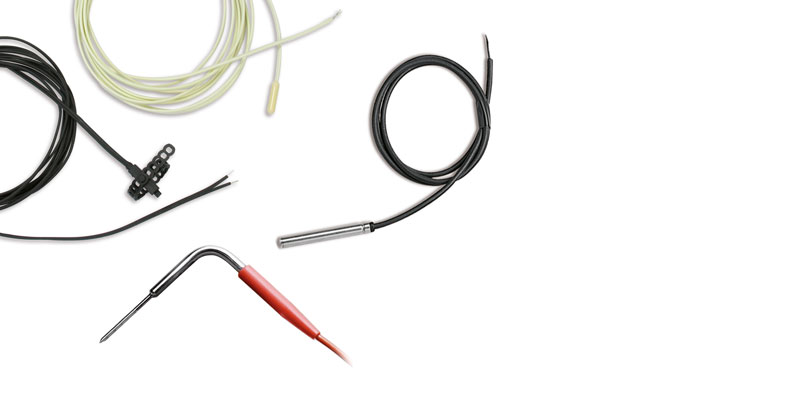

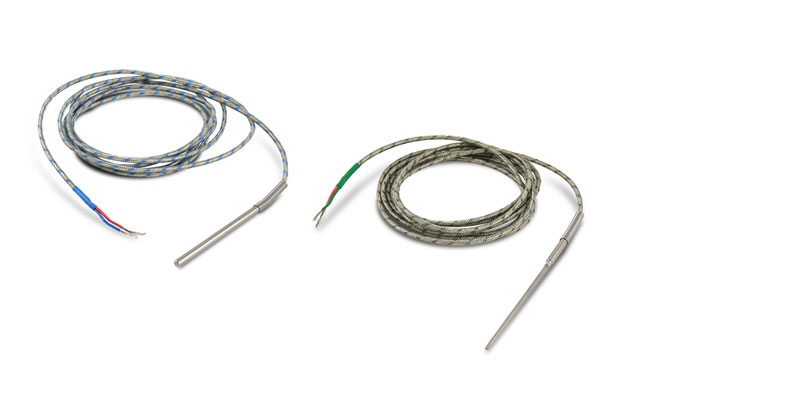

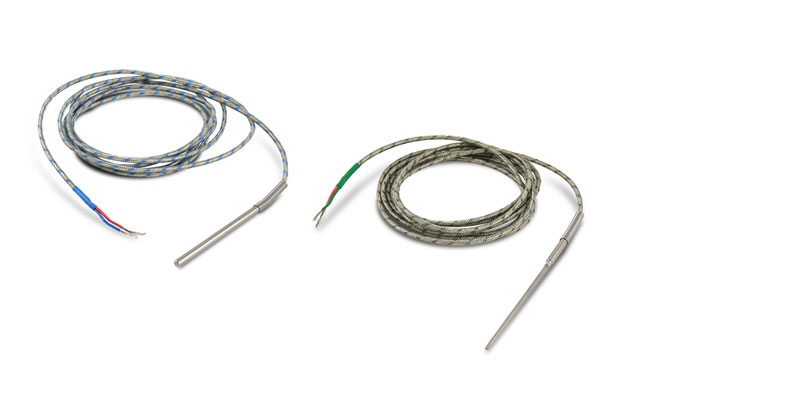

J and K thermocouples

-

NTC

-

NXL entraînement à fréquence variable

-

pAD

-

pCO5+

-

pCONet card

-

pCOWeb card

-

pGD Touch NA

-

pGD1 / pGDe

-

pGDX

-

PlantVisorPRO

-

PlantWatchPRO

-

pLDPRO

-

power+

-

PT1000

-

RemotePRO

-

RS485 card- FieldBus

-

Series three-phase fan speed controller

-

single-phase

-

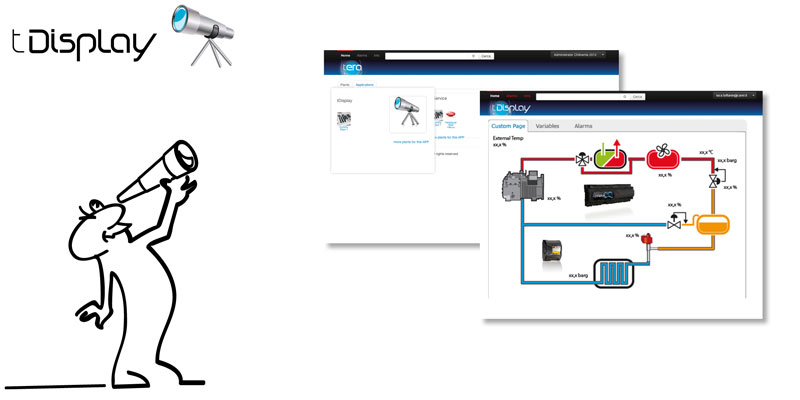

tDisplay

-

Thermostat antigel

-

three-phase (IP55)

-

three-phase (IP55) with RS485

-

Transducteurs de pression ratiométriques - SPKT*S0

-

Transducteurs de pression ratiométriques soudés version - SPKS*

-

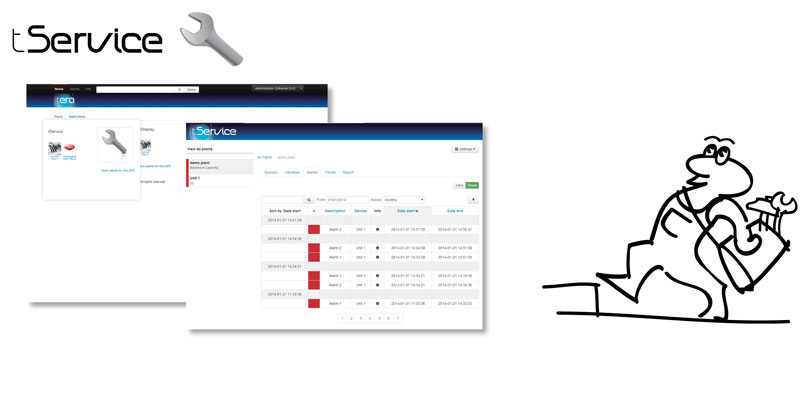

tService

-

Ultracap

-

Variable Frequency Drive

-

Wi-Fi GATEWAY pour applications boss

-

µC2 SE NA

-

0 to 5 V ratiometric - SPKT*R* NA

-

1tool

-

4 to 20 mA - SPKT*C*

-

boss one

-

c.pCO

-

c.pCO mini

-

Capteurs de pression Ratiométrique - SPKT * P0

-

Carte LONWORKS NA

-

Carte pCONet SE

-

Carte pCOWeb SE

-

Carte RS485

-

chillBooster

-

Clima

-

Cloudgate

-

Contrôleur d'ordre de phase (RSF)

-

E2V - Z (démontable)

-

E2V fully welded

-

E3V - B (hermétique)

-

E3V - S (démontable)

-

E4V

-

E5V

-

E6V

-

E7V

-

easy way

-

EVD Evolution Twin

-

GATEWAY Bluetooth pour applis

-

GLD Small

-

ir33 universel

-

J and K thermocouples

-

NTC

-

NXL entraînement à fréquence variable

-

pAD

-

pCO5+

-

pCONet card

-

pCOWeb card

-

pGD Touch NA

-

pGD1 / pGDe

-

pGDX

-

PlantVisorPRO

-

PlantWatchPRO

-

pLDPRO

-

power+

-

PT1000

-

RemotePRO

-

RS485 card- FieldBus

-

Series three-phase fan speed controller

-

single-phase

-

tDisplay

-

Thermostat antigel

-

three-phase (IP55)

-

three-phase (IP55) with RS485

-

Transducteurs de pression ratiométriques - SPKT*S0

-

Transducteurs de pression ratiométriques soudés version - SPKS*

-

tService

-

Ultracap

-

Variable Frequency Drive

-

Wi-Fi GATEWAY pour applications boss

-

µC2 SE NA

-

-

Découvrez les applications machine rattachées